- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Welche Materialien werden üblicherweise zur Herstellung präziser Einsätze verwendet?

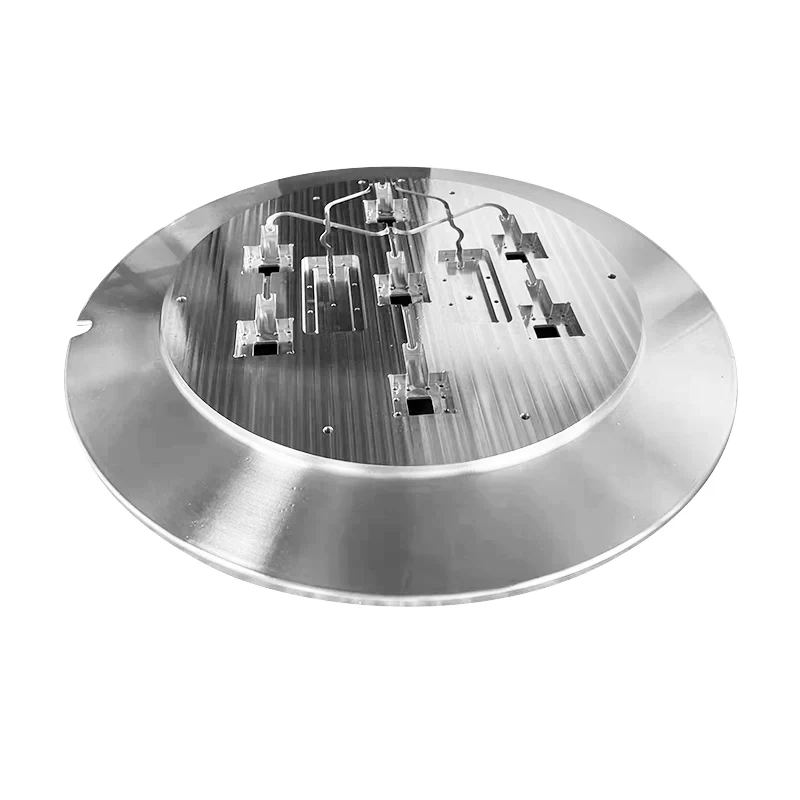

In der Welt der Fertigung ist Präzision alles. Ganz gleich, ob es sich um ein komplexes Luft- und Raumfahrtbauteil oder ein Hochleistungs-Automobilteil handelt: Die in der Produktion verwendeten Werkzeuge und Materialien müssen extremen Bedingungen standhalten und gleichzeitig eine hohe Genauigkeit gewährleisten. Präzise Einsätze – kleine, austauschbare Komponenten, die in Maschinen oder Werkzeuge eingebettet sind – sind entscheidend, um dieses Maß an Präzision und Leistung sicherzustellen. Verständnis der für die Herstellung verwendeten Materialienpräzise Einsätzeist der Schlüssel zum Verständnis, wie sie sich auf die Leistung auswirken.

Was sind präzise Einsätze?

Ein präziser Einsatz ist eine kleine Komponente, die oft in ein Grundmaterial oder Teil eingebettet wird. Diese Einsätze sollen die Funktionalität des Grundmaterials verbessern und so eine verbesserte Verschleißfestigkeit, thermische Stabilität oder die Fähigkeit zur Bewältigung von Hochdruckoperationen ermöglichen. Sie werden häufig in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie in der maschinellen Bearbeitung eingesetzt, um die Werkzeuglebensdauer zu verlängern und die Gesamtleistung zu verbessern.

Typischerweise bestehen Einsätze aus Materialien, die extrem hart, langlebig sowie verschleiß- und korrosionsbeständig sind. Die Wahl des Materials hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Betriebsbedingungen und der Leistungserwartungen.

Gängige Materialien für präzise Einsätze

Die für präzise Einsätze ausgewählten Materialien spielen eine entscheidende Rolle für deren Gesamtwirksamkeit. Im Folgenden sind einige der am häufigsten zur Herstellung dieser Einsätze verwendeten Materialien aufgeführt:

1. Hartmetall (Wolframkarbid)

Hartmetalleinsätze, insbesondere Wolframkarbid, gehören zu den am häufigsten verwendeten Materialien für präzise Einsätze. Wolframcarbid ist für seine bemerkenswerte Härte bekannt und eignet sich daher ideal für Schneidwerkzeuge und Einsätze, die hohem Verschleiß und extremen Bedingungen standhalten müssen.

- Auswirkungen auf die Leistung: Wolframcarbid-Einsätze können hohen Temperaturen und abrasivem Verschleiß widerstehen und eignen sich daher perfekt für den Einsatz bei der Bearbeitung von Hartmetallen oder Materialien mit hoher Härte. Sie bieten eine lange Standzeit und eine verbesserte Schneideffizienz.

2. Keramik

Auch keramische Materialien wie Siliziumnitrid und Aluminiumoxid werden häufig in präzisen Einsätzen verwendet. Keramik ist hart und kann bei hohen Temperaturen effektiv arbeiten, was sie ideal für Schneid- und Schleifanwendungen macht.

- Auswirkungen auf die Leistung: Keramikeinsätze bieten eine hohe thermische Beständigkeit, sodass sie bei der Hochgeschwindigkeitsbearbeitung und unter Hitzebelastung eine gute Leistung erbringen. Sie eignen sich besonders für Anwendungen, die hohe Schnittgeschwindigkeiten erfordern, da sie im Vergleich zu Metallen ihre Schärfe länger behalten.

3. Cermet

Cermet, eine Kombination aus Keramik und Metall, vereint die Härte von Keramik mit der Zähigkeit von Metallen. Zu den gängigen Cermet-Materialien gehören Verbindungen auf Titankarbid- und Wolframkarbidbasis.

- Auswirkungen auf die Leistung: Cermet-Einsätze bieten ein hervorragendes Gleichgewicht zwischen Härte und Zähigkeit, bieten Verschleißfestigkeit und verringern gleichzeitig die Wahrscheinlichkeit von Rissen oder Absplitterungen während des Betriebs. Diese Wendeschneidplatten sind ideal für Bearbeitungsvorgänge, bei denen sowohl eine hohe Härte als auch Zähigkeit erforderlich sind, beispielsweise in der Automobil- oder Luft- und Raumfahrtindustrie.

4. Schnellarbeitsstahl (HSS)

Schnellarbeitsstahl (HSS) ist ein langlebiges Material, das in Werkzeugen und Einsätzen verwendet wird, die unter hohen Temperaturen funktionieren und im Laufe der Zeit verschleißfest sein müssen. Obwohl HSS nicht so hart wie Hartmetall ist, behält es seine Festigkeit bei erhöhten Temperaturen.

- Auswirkungen auf die Leistung: HSS-Wendeschneidplatten werden häufig für Anwendungen verwendet, die moderate Schnittgeschwindigkeiten und Temperaturen erfordern. Sie werden wegen ihrer Vielseitigkeit, Robustheit und Fähigkeit, wiederholten Erwärmungs- und Abkühlungszyklen standzuhalten, ohne ihre Integrität zu verlieren, bevorzugt.

5. Polykristalliner Diamant (PKD)

Einsätze aus polykristallinem Diamant (PKD) bestehen aus synthetischen Diamantpartikeln, die unter hohem Druck und hoher Temperatur gesintert werden. PKD ist für seine unglaubliche Härte und Verschleißfestigkeit bekannt.

- Leistungseinfluss: PKD-Wendeschneidplatten eignen sich ideal für die Bearbeitung harter, abrasiver Materialien wie Verbundwerkstoffe, Aluminiumlegierungen und Nichteisenmetalle. Ihre extreme Härte ermöglicht hochpräzise Schnitte und sie bieten eine hervorragende Lebensdauer, insbesondere bei der Bearbeitung von Materialien, die bei herkömmlichen Werkzeugen zu einem schnellen Verschleiß führen.

6. Kobaltlegierter Stahl

Kobaltlegierter Stahl ist ein Material, das mit Stahl gemischtes Kobalt enthält, um die Festigkeit, Härte und Beständigkeit gegen Verschleiß und hohe Temperaturen zu verbessern. Dieses Material wird häufig in Luft- und Raumfahrt- und Automobilanwendungen verwendet, wo Werkzeuge extremen Bedingungen standhalten müssen.

- Auswirkungen auf die Leistung: Durch die Zugabe von Kobalt werden die Verschleißfestigkeit und die thermische Stabilität des Stahls erheblich verbessert, sodass sich Kobalt-legierte Stahleinsätze für Anwendungen eignen, bei denen über längere Zeiträume eine hohe Leistung erforderlich ist. Außerdem behalten sie ihre Schärfe bei erhöhten Temperaturen besser als herkömmliche Stähle.

Die Materialauswahl fürpräzise Einsätzeist entscheidend für ihre Leistung und Langlebigkeit. Ob es um die Härte und Verschleißfestigkeit von Wolframcarbid, die thermische Stabilität von Keramik oder die Zähigkeit von kobaltlegiertem Stahl geht, jedes Material bringt für bestimmte Anwendungen eindeutige Vorteile mit sich.

Durch die Auswahl des richtigen Materials können Hersteller eine optimale Leistung sicherstellen, die Werkzeuglebensdauer verlängern und die Effizienz ihrer Abläufe steigern. Das Verständnis dieser Materialien und ihrer Eigenschaften wird Unternehmen dabei helfen, fundierte Entscheidungen zu treffen und sicherzustellen, dass ihre präzisen Einsätze den anspruchsvollen Anforderungen ihrer Branchen entsprechen.

Moldburger Mould Industry Co., Ltd. ist ein globaler Anbieter, der sich auf Produktformbasis und Standardteile, CNC-Teile, schnelle Prototypen, Fertigung, Vertrieb und umfassende Lösungen konzentriert. Mit jahrzehntelanger, reicher Erfahrung hat es die interne Implementierung fortschrittlicher IS09000-, 16949-, ERP- und anderer Managementsysteme gestärkt. Besuchen Sie https://www.moldburger.com/, um unsere neuesten Produkte zu entdecken. Wenn Sie Hilfe benötigen, können Sie uns unter kontaktierenandraw@moldburger.com.