- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Urethanguss

Mudebao Urethane Casting, ein renommierter Hersteller und Lieferant aus China, ist darauf spezialisiert, hochwertige Urethangusslösungen für eine Vielzahl von Branchen anzubieten. Mit jahrelanger Erfahrung und Fachwissen auf diesem Gebiet haben wir uns als führender Anbieter von maßgeschneiderten Urethanteilen und -produkten etabliert, die den höchsten Qualitäts- und Leistungsstandards entsprechen.

Anfrage absenden

Als Hersteller nutzen wir fortschrittliche Urethan-Gusstechniken und modernste Ausrüstung, um komplizierte und äußerst langlebige Teile mit außergewöhnlicher Genauigkeit und Präzision herzustellen. Unser Team aus qualifizierten Technikern arbeitet eng mit den Kunden zusammen, um ihre spezifischen Anforderungen zu verstehen und unsere Gussprozesse so anzupassen, dass jedes Produkt ihren individuellen Anforderungen entspricht.

Als Lieferant legen wir größten Wert auf die Zufriedenheit unserer Kunden und streben danach, von der ersten Beratung bis zur endgültigen Lieferung einen reibungslosen Service zu bieten. Wir unterhalten einen umfangreichen Bestand an Rohstoffen und einen flexiblen Produktionsplan, um dringende Bestellungen zu bearbeiten und eine pünktliche Lieferung sicherzustellen. Unser engagiertes Kundendienstteam steht Ihnen bei Fragen und Bedenken jederzeit zur Verfügung und sorgt so für ein reibungsloses und stressfreies Erlebnis für unsere Kunden.

Qualität steht im Mittelpunkt unseres Handelns bei Mudebao Urethane Casting. Wir halten uns während des gesamten Produktionsprozesses an strenge Qualitätskontrollmaßnahmen, von der Materialauswahl bis zur Endkontrolle und Prüfung. Diese Verpflichtung zur Qualität stellt sicher, dass unsere Urethangussteile fehlerfrei sind, hervorragende physikalische Eigenschaften aufweisen und unter verschiedenen Bedingungen eine konstante Leistung erbringen.

Mudebao Urethane Casting bietet als vertrauenswürdiger chinesischer Hersteller und Lieferant ein umfassendes Sortiment hochwertiger Urethangusslösungen, die auf die vielfältigen Bedürfnisse unserer globalen Kundschaft zugeschnitten sind. Mit unserer fortschrittlichen Technologie, unserem kompetenten Team und unserem unerschütterlichen Engagement für Qualität sind wir zuversichtlich, dass wir außergewöhnliche Ergebnisse liefern können, die die Erwartungen unserer Kunden übertreffen.

Urethanguss ist ein beliebtes Herstellungsverfahren für kleine Chargen, beispielsweise Markttestprototypen, personalisierte Produkte und kundenspezifische medizinische Geräte.

Wir tauchen tief in den Vakuumgussprozess ein, vergleichen ihn mit anderen Produktionstechniken, empfehlen die besten Polyurethan-Vakuumgussgeräte und erklären Ihnen, wie wir 3D-gedruckte Formen für den Polyurethanguss herstellen.

Was ist Polyurethanguss?

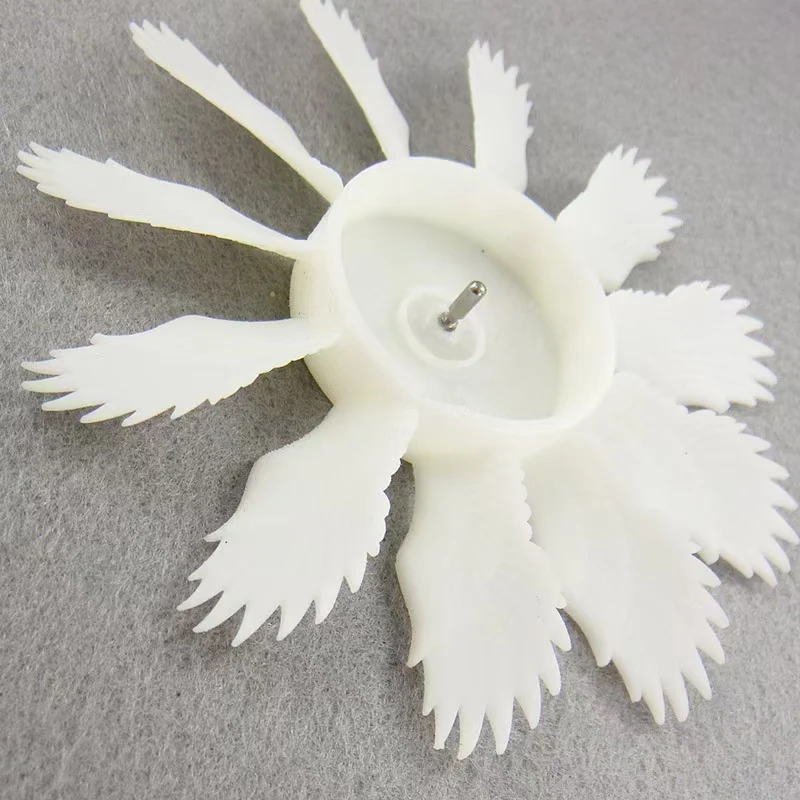

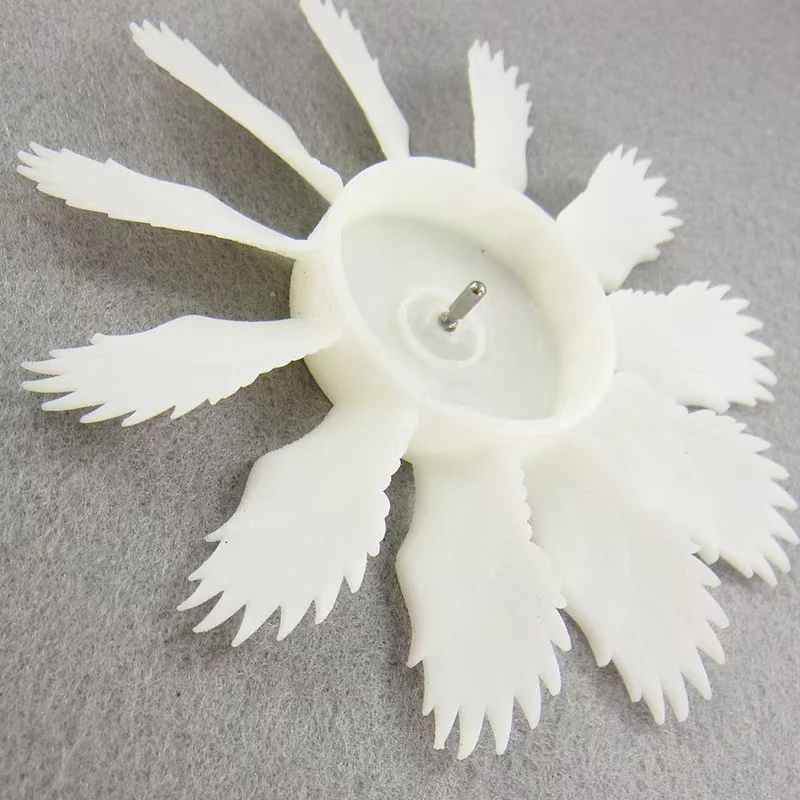

Urethanguss ist ein dem Spritzguss ähnliches Herstellungsverfahren, bei dem Polyurethanharz in einen Hohlraum zwischen zwei Silikonformhälften gegossen wird.

Bei diesem Verfahren wird ein Meistermodell nachgebildet, indem eine Silikonform darum gegossen wird. In einem hochqualifizierten Verfahren wird die Form in zwei Hälften geschnitten, das Meistermodell entfernt und dann der Anschnitt und das Belüftungssystem hinzugefügt. In den entstandenen Hohlraum gießt der Modellbauer dann ein Harz auf Polyurethanbasis und härtet es unter Vakuum aus, um das Eindringen von Luftblasen zu verhindern.

Das Ergebnis:eine hochpräzise Nachbildung des Originalobjekts.

Notiz:Polyurethanguss wird in den Vereinigten Staaten als Polyurethanguss oder Vakuumguss bezeichnet. Wir werden diese Namen synonym verwenden, um Ihnen dieses Produkt vorzustellen. Damit Sie unsere Produkte besser verstehen können

Anwendung von Polyurethanguss im gesamten Leben

Urethanguss ist ein ideales Herstellungsverfahren für die Herstellung kleiner Stückzahlen von Artikeln, die eine Qualität auf Produktionsniveau erreichen müssen.

Mit dem Verfahren können detaillierte Modelle erstellt werden, die kaum vom Endprodukt zu unterscheiden sind. Dadurch sind Polyurethan-Gussmodelle ideal für Investoren-Pitch-Präsentationen, Messen und kommerzielle Fotografie. Da mit einer Silikonform etwa 50 Gussteile hergestellt werden können, ermöglicht das Vakuumgießen Unternehmen auch, die erste Charge ihrer Produkte für frühe Markttests auf den Markt zu bringen.

Sollte das Projekt höhere Stückzahlen erfordern, bieten wir Ihnen verschiedene Möglichkeiten an:

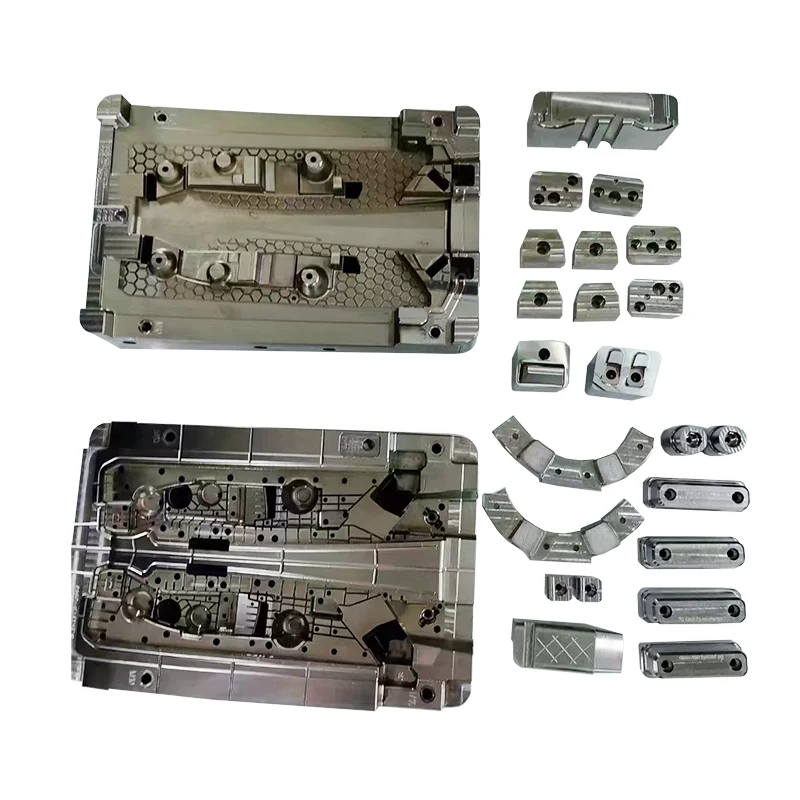

Erste:Das gleiche Urmodell kann zur Herstellung mehrerer Silikonformen wiederverwendet werden.

Zweite:Zur Herstellung von Formen mit mehreren Kavitäten können mehrere Urmodelle verwendet werden.

Formenhersteller können bei Raumtemperatur vulkanisiertes (HTV) Silikon oder Gummi anstelle von bei Raumtemperatur vulkanisiertem (RTV) Silikon verwenden. Dadurch können haltbarere Formen mit längerer Lebensdauer hergestellt werden, und jede Form kann bis zu 300–500 Teile gießen.

Mit einer Vorlaufzeit von nur etwa 10 Tagen von der Herstellung des Meistermodells bis zum Erhalt des Gussprodukts eignet sich das Vakuumgießen nicht nur für die schnelle Prototypenerstellung, sondern auch für die Brückenproduktion, ohne dass große Vorabinvestitionen erforderlich sind, die für industrielle Herstellungsverfahren wie Spritzgießen erforderlich sind. Thermoformen und Schleuderguss.

Da durch Vakuumgießen äußerst detaillierte Modelle mit perfekter Oberflächengüte hergestellt werden können und eine Vielzahl von Materialien mit einem breiten Spektrum an mechanischen Eigenschaften verwendet werden kann, eignet es sich für kleine Chargen von Endprodukten wie:

Maßgeschneiderte medizinische Geräte wie Prothesen, Orthesen und Hörgeräte

Automobilteile: Armaturenbretter, Knöpfe, Anzeigen, Embleme, Motorhaubenverzierungen, Beleuchtungslinsen, Ansaugkrümmer

Unterhaltungselektronik: Gehäuse, Controller, User Interface Panels, Sensorintegration

Kritische Komponenten und Ersatzteile für Roboter und Industriemaschinen

Konsumgüter: Sonnenbrillen in limitierter Auflage, Stifte, Handyhüllen

Musikinstrumente

Wissenschaftliche Instrumente

Zubehör für Sportgeräte

Kunstwerke, Figuren, maßstabsgetreue Modelle, Requisiten